Zuletzt geändert am 5. Januar 2013 von Birk Karsten Ecke

Die ehrgeizigen Pläne des Deutschen Kaisers Wilhelm II. in Bezug auf den Aufbau einer Kriegs- und Handelsmarine in den Jahren vor dem Ersten Weltkrieg ließen den Bedarf an dicken und breiten Blechen stark ansteigen – aber kein Walzwerk im Deutschen Reich war damals in der Lage, breitere Bleche als 3700 mm zu liefern. Die Geschichte des Breiten Umkehr-Walzwerkes begann im Jahre 1907, als sich die Mansfelder Kupferschiefer bauende Gewerkschaft auch deshalb entschloss, neben den bereits existierenden Halbzeugwerken in Eberswalde und Rothenburg an der Saale ein neues Kupfer- und Messingwerk in Hettstedt zu errichten.

Mit dem Bau des Walzwerkes in Hettstedt wurde der Ingenieur Ferdinand Bleicher beauftragt, der gleichzeitig bis 1910 Direktor des Kupfer- und Messingwerkes Hettstedt war. Die technische Durchführung dieses Projektes war jedoch äußerst schwierig. Zum einen hatte niemand Erfahrung mit der Konstruktion solch großer Walzwerke. Zum anderen bestand die Schwierigkeit, einen geeigneten Antrieb in Bezug auf Wirtschaftlichkeit und technische Anforderungen zu finden. Der Antrieb musste ja selbstverständlich in der Lage sein, schnell den Drehrichtungssinn der Walzen zu ändern und andererseits auch ein hohes Drehmoment aufbringen. Außerdem musste auch die Drehzahl regelbar sein. Bis zum Ende des 19. Jahrhunderts wurden ausschließlich Dampfmaschinen zum Antrieb großer Walzwerke eingesetzt. Der Ingenieur Bleicher – ganz dem technischen Fortschritt zugewandt – entschied sich aber, als Antrieb einen Elektromotor zu verwenden, denn die SIEMENS SCHUCKERT WERKE in Berlin hatten um 1900 mit Forschungsarbeiten an Großelektroantrieben für Walzwerke und Schachtförderanlagen begonnen.

Bild: Das Verwaltungsgebäudes des Mansfelder Kupfer- und Messingwerkes (MKM). Historische Aufnahme aus den 1930er Jahren.

Dieses Bild ist gemeinfrei, weil seine urheberrechtliche Schutzfrist abgelaufen ist.

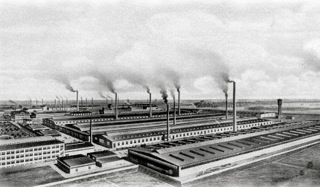

Bild: Mansfelder Kupfer- und Messingwerke (MKM). Historische Aufnahme aus den 1930er Jahren.

Dieses Bild ist gemeinfrei, weil seine urheberrechtliche Schutzfrist abgelaufen ist.

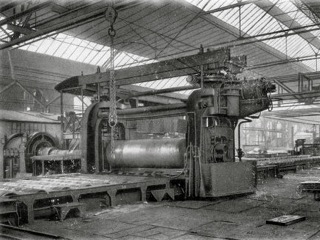

1907 bauten die SIEMENS SCHUCKERT WERKE einen elektrischen Antrieb für ein Umkehrwalzwerk in Georgsmarienhütte bei Osnabrück. Von SIEMENS SCHUCKERT wurde für das neue Werk in Hettstedt ein spezieller Gleichstrommotor als Walzenantrieb konstruiert. Nur Gleichstrommotore konnten damals stufenlos in ihrer Drehzahl geregelt werden. Der Strom für diesen Gleichstrommotor wird bis heute durch einen Drehstrommotor erzeugt, an den ein Gleichstromgenerator mit einer Schwungmasse angeschlossen ist (Ilgner-Umformer). Der Gleichstrommotor von SIEMENS SCHUCKERT leistet bis zu 3.200 kW, das sind etwa 3.900 PS. Die Drehzahl kann von 0 bis 150 U/min geregelt werden. Die Motorcharakteristik ist so ausgelegt, dass bereits bei Nulldrehzal das maximale Drehmoment zur Verfügung steht. Mit dem Bau der Antriebsanlage wurde Ende Mai 1908 begonnen. Das Walzgerüst wurde vom GRUSONWERK in Magdeburg ((Das Grusonwerk in Magdeburg konnte zu dieser Zeit bereits auf eine lange Maschinenbautradition zurückblicken. Die Grusonwerke gingen später in der Firma Krupp auf, und hatten in der DDR einen guten Ruf als Walzwerkausrüster unter dem Namen VEB SCHWERMASCHINENBAUKOMBINAT ERNST THÄLMANN, kurz SKET. Heute firmiert das Unternehmen unter dem Namen SKET – mit dem guten Wahlspruch: „SKET – Wir machen das!“.)) mit einer Walzbreite von 4200 mm geplant und gebaut. Die Walzenpaare haben eine Gesamtmasse von beachtlichen 70.000 kg ((Damals hatte das Walzwerk Hettstedt noch keinen Bahnanschluss. Alle Teile für die Breite Umkehr, auch die zusammen 70 Tonnen schweren Walzen, wurden vom Bahnhof Hettstedt auf Pferdefuhrwerken in das neue Walzwerk gebracht. Wohlgemerkt: Jede Walze für die Breite Umkehr wog 35 Tonnen und war nicht in kleinere Einheiten zerlegbar!)).

Bild: Die Breite Umkehr in einer historischen Aufnahme aus den 1930er Jahren. Links im Bild ist der Gleichstrommotor von SIEMENS SCHUCKERT zu sehen. In der Mitte das Walzgerüst vom GRUSONWERK Magdeburg. Die Walzen wiegen zusammen 70 Tonnen.

Dieses Bild ist gemeinfrei, weil seine urheberrechtliche Schutzfrist abgelaufen ist.

Der Aufbau des Breiten Umkehr Walzwerkes in Hettstedt begann im Frühjahr 1909. Die Inbetriebnahme des Walzwerkes muss völlig reibungslos verlaufen sein, so wie auch im Wesentlichen der gesamte spätere Betrieb. Noch 1934 schrieb der Ingenieur Ferdinand Bleicher in einer Denkschrift begeistert: „Das Walzwerk, mit allen Schikanen ausgestattet, ein Meisterwerk der Lieferfirma, konnte ebenfalls mit ungeschulten Arbeitern bereits nach einigen Wochen 28 mal in der Minute von 40 U/min von rechts nach links oder umgekehrt gesteuert werden, gleichviel ob der zu verarbeitende Kupfer- oder Messingblock ein Gewicht von 2 oder 5000 kg hatte.“

Obwohl das Walzwerk – wie bereits erwähnt – ursprünglich für das Walzen von Blechen aus Kupferlegierungen wie etwa Messing ausgelegt war, wurde ab Juli 1948 auch Stahlblech auf der Breiten Umkehr gewalzt. Trotz der deutlich höheren Belastung von Walzen und Antrieb musste erst um die Jahreswende 1961/1962 der Gleichstrommotor neu gewickelt werden. Auch 1975 wurde der Motor neu gewickelt, nachdem die Produktion ständig gesteigert wurde. 1984 wurde das Walzen von Stahlblech auf der Breiten Umkehr eingestellt. 1993 wurde eine erneute Generalreparatur des Motors erforderlich. Die Reparaturkosten wurden auf etwa 1 Million DM veranschlagt. Die Geschäftsführung der MKM erwog damals ernsthaft, die Anlage stillzulegen und zu demontieren. Durch Überzeugungsarbeit der Bereichsleitung gelang es, die erforderlichen Geldmittel von der Geschäftsführung zu erhalten. SIEMENS in Essen reparierte den Motor, der seitdem wieder störungsfrei funktioniert.

Bild: Das Breite Umkehr Walzwerk. Walzen von Kupfer-Nickel-Blechen. Das glühende Vormaterial befindet sich auf dem Weg vom Ofen zum Walzgerüst.

Bild: Das Breite Umkehr Walzwerk. Walzen von Kupfer-Nickel-Blechen. Das glühende Vormaterial befindet sich auf dem Weg vom Ofen zum Walzgerüst.

Bild: Das Breite Umkehr Walzwerk. Walzen von Kupfer-Nickel-Blechen. Das glühende Vormaterial passiert das Walzgerüst.

Bild: Das Breite Umkehr-Walzwerk. Walzen von Kupfer-Nickel-Blechen. Das Blech wird mit Hilfe von Druckwasser vom Zunder befreit.

Bild: Das Breite Umkehr-Walzwerk. Walzen von Kupfer-Nickel-Blechen. Das Blech wurde mit Hilfe von Wasser vom Zunder befreit. Letzte Wassertropfen perlen vom noch glühenden Blech.

Die Breite Umkehr in war in den vergangenen Jahren gelegentlich am Tag des Offenen Denkmals im September für Besucher zugänglich. Die MKM Mansfelder Kupfer und Messing GmbH führte an diesen Tagen das Walzen von Blechen vor. Die große Anzahl von Besuchern zeigt, dass es ein lebendiges Interesse an historischer Technik gibt. Die Menschen – sofern sie nicht aus dem eigenen Lebenslauf Berührungspunkte mit der Schwerindustrie hatten oder haben – können so die harten Arbeitsbedingungen in diesem Industriezweig erleben.

Weiterführende Literatur:

MKM Rothenburg – Eberswalde – Hettstedt:

„Das Mansfeldsche Kupfer- und Messingwerk Hettstedt als Jubilar

zur 25. Wiederkehr seiner Betriebseröffnung 1909 ● 1934“

Leipzig , Verlag C. G. Röder A.-G.

1934

Externe Links:

MKM Kazakhmys

http://www.mkm-hett.de

SKET GmbH

http://www.sket.de

Umformer – WIKIPEDIA

http://de.wikipedia.org/wiki/Umformer