Zuletzt geändert am 22. Dezember 2012 von

Das Kupferschiefer – Einleitung

Das Kupfererz, auch Kupferschiefer genannt, enthält eine Vielzahl von Metallen, unter anderem Kupfer, Blei, Zink und Silber. Das Erz enthält nur in wenigen Gebieten abbauwürdige Kupferkonzentrationen. Manche Erze waren und sind auch auf Grund ihrer Stoffeigenschaften nicht wirtschaftlich verarbeitbar.

Die Entstehung des Kupfererzes begann vor etwa 260 Millionen Jahren, als von Norden das so genannte Zechsteinmeer in das Gebiet des heutigen Mansfelder Landes vordrang. Das Zechsteinmeer wurde im Laufe der Zeit mehrfach vom Weltmeer abgetrennt. Bei den damals vorherrschenden Klimaverhältnissen kam es zur Eindampfung des Wassers, verbunden mit einer Ablagerung von tonigen und sandigen Sedimenten.

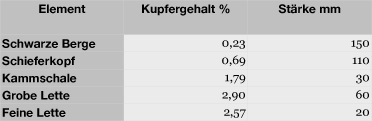

Diese Sedimente legten sich über den auf dem Meeresboden vorhandenen Faulschlamm. Aus diesem Faulschlamm entstand dann das Kupfererz. Das Zechsteinmeer hat auf Grund seiner Zusammensetzung aber auch weitere Bodenschätze in der Region hinterlassen, wie Kali- und Steinsalze sowie Karbonate. Innerhalb des Mansfelder Kupferschiefers werden folgende Erze unterschieden – in vertikaler Richtung von oben nach unten.

In den ersten Jahren der Förderung wurden nur etwa 20 Zentimeter der Erzschicht gewonnen. Zusätzlich fielen nochmals etwa 20 Zentimeter für taub gehaltenes Gestein an. Diese 40 Zentimeter waren die Arbeitshöhe des im Liegen arbeitenden Bergmannes. Die höheren, im Mansfeldischen in geringerem Maße erzhaltigen Schichten, wurden in den ersten Jahrhunderten nicht gefördert. Erst ab dem 17. Jahrhundert waren die Hütten in der Lage auch die schwächer vererzten Gesteine auszunutzen.

So ist es nicht verwunderlich, dass zeitweise der Bergbau nur davon lebte, die Lagerstätten nochmals durchzuarbeiten. Das taube Gestein wurde – soweit dies möglich war – als so genannter Versatz in den Gruben belassen, da die Bergleute nur nach der gehauenen Erzmenge bezahlt wurden. Der Teil, der nicht versetzt werden konnte, wurde an die Oberfläche gebracht und zeugt heute als Halden überall in der Landschaft des südöstlichen Harzvorlandes vom Fleiß und der schweren Arbeit der Mansfelder Bergleute.

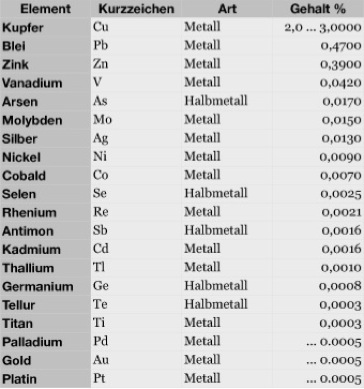

Das Kupferschiefer – Gehalt an Metallen und Halbmetallen

Die folgende Tabelle zeigt die durchschnittliche Verteilung der einstmals wirtschaftlich bedeutenden metallischen und halbmetallischen Elemente im Kupfererz:

Die Nutzung des Kupferschiefers

Die Nutzung des Kupferschiefers im Mittelalter

Da die metallischen Bestandteile im Kupfererz im Mansfelder Land nur in sehr geringer Konzentration vorkommen, musste das Kupferschiefer durch eine geeignete Wärmebehandlung in Kupferstein, der die metallischen Bestandteile des Erzes in konzentrierter Form enthält, umgewandelt werden. Die Technologie für diesen Prozess war sehr kompliziert, so dass im Mansfeldischen vor dem 12. Jahrhundert kaum eine Möglichkeit zur Verarbeitung des einheimischen Kupfererzes existiert haben dürfte.

Zuerst mussten zur Aufbereitung des Erzes die in ihm enthaltenen Kohlenstoffverbindungen entfernt werden. Dieser, mit Brennen bezeichnete Verarbeitungsschritt, wurde unter freiem Himmel durchgeführt. Dabei wurden große Mengen Kupferschiefer (bis zu 200 Tonnen) zu Haufen aufgeschichtet und ausgebrannt. Der Zeitaufwand dafür betrug – Abhängig von den Wetterbedingungen – bis zu vier Monaten. Je Kupferhütte lag so immerhin etwa die Hälfte der Jahresproduktion als gebundenes Kapital fest.

Das Verschmelzen des Erzes wurde in Schachtöfen durchgeführt. Die Schmelzleistung eines solchen Ofens betrug etwa zwei Tonnen Schmelzgut. Er wurde auch Möller genannt. Die Schmelze floss dann in so genannte Vorherde, in denen Schlacke und Kupferstein auf Grund ihrer unterschiedlichen Dichte getrennt wurden. Das Kupferstein mit der höheren Dichte setzte sich an der tiefsten Stelle ab.

Die Schlacke mit der geringeren Dichte wurde als “Fell” von der Oberfläche abgezogen. Nun musste zur Gewinnung des Kupfers der Kupferstein einem Röstprozess unterzogen werden. Dabei wurden in Röstschachtöfen die Sulfidanteile des Kupfersteines durch Oxidation in Schwefeldioxid umgewandelt. Das Rösten des Kupfersteines war deshalb mit einer extremen Umweltverschmutzung verbunden.

Die aus dem Rösten hervorgegangene Mischung aus Kupfer- und Eisenoxiden wurde dann reduzierend verschmolzen. Das dabei entstandene Schwarzkupfer – eine Mischung aus 96.5 % Kupfer, 1.2 % Schwefel, jeweils bis zu 0.6 % Silber, Nickel und Eisen sowie geringen Mengen Blei und Zink – wurde in weiteren Vorherden von Schlacke- und Steinresten befreit. Danach wurde es „gescheibt“. Dazu wurde die Oberfläche der Schmelze mit Wasser besprüht und die erstarrte Schicht als Scheibe abgehoben.

War der Silbergehalt der Schwarzkupferscheiben hoch genug – mehr als 0.2 % Silbergehalt war durchaus wirtschaftlich – wurde es zur Entsilberung in spezielle Silberhütten gebracht. In den ersten Jahrhunderten des Mansfelder Bergbaues stellte das Silber von seinem Geldwert her das Hauptprodukt dar. Später war es immerhin noch das wichtigste Nebenprodukt. Das restliche Schwarzkupfer wurde sofort zu Garkupfer verarbeitet.

Die Nutzung des Kupferschiefers in der Renaissance

Etwa um 1430 wurde der Prozess der Silbergewinnung durch den Saigerprozess abgelöst. Damit verbilligte sich die Herstellung des Silbers in erheblichem Maße und der Gewinn der Hütten stieg. Daraus resultierte eine deutliche Ausweitung des Kupferbergbaues in der Grafschaft Mansfeld. Um 1430 sollen im Gebiet Hettstedt und Eisleben etwa 3600 Zentner Kupfer erschmolzen worden sein.

Nur 100 Jahre später waren es bereits 30000 Zentner Kupfer. Der Verkaufswert des Mansfelder Kupfers betrug im Jahre 1530 etwa 200.000,- Gulden, der des Silbers etwa 310.000,- Gulden. Diese Beträge zusammen entsprachen etwa 25 Prozent des Wertes der damaligen Bergwerksprodukte im Deutschen Reich.

Der Dreißigjährige Krieg mit seinen furchtbaren Verwüstungen – besonders mitgenommen war Mitteldeutschland, da hier alle Truppen immer wieder durchzogen und sich Gefechte lieferten – brachte den Bergbau und damit auch die Kupfergewinnung in den Hütten der Grafschaft Mansfeld fast vollständig zum Erliegen. Nach seinem Ende kam die Produktion nur sehr langsam wieder in Gang, so wie sich überhaupt das ganze Deutsche Reich nur schwer von den Auswirkungen dieses an Erschöpfung zu Ende gegangenen Krieges erholen konnte.

Die Nutzung des Kupferschiefers in der Zeit der beginnenden Industrialisierung

Bis weit in das 18. Jahrhundert war die Holzkohle Energielieferant für die Verhüttung des Kupferschiefers. Nach ihrer Ablösung durch den Koks begann wieder der Aufschwung bei der Kupfer- und Silberproduktion. Koks war in praktisch beliebigen Mengen beschaffbar, und das ohne das die Preise stiegen. Holzkohle war immer vom langwierigen Nachwachsen der Wälder abhängig und somit sehr teuer.

In diese Zeit fallen auch die ersten Rationalisierungsmaßnahmen. Es wurden größere Hüttenöfen angeschafft, Gebläse und die Ausnutzung der Wasserkraft wurden verbessert. Einen weiterer technologischer Aufschwung kam mit dem stürmischen Fortschritt der Chemie ab etwa 1830. So wurde der teure Saigerprozess zur Gewinnung von Silber durch den Amalgamierprozess abgelöst. Etwas später wurde der Augustiner- und danach der Ziervogelprozess dazu eingesetzt. Der Ziervogelprozess fand bis 1937 Anwendung.

Durch den technologischen Fortschritt konnten nunmehr auch bisherige Abfallstoffe genutzt werden. Ein immer größerer Anfall von Schwefeldioxid (SO2) verursachte einerseits eine enorme Umweltverschmutzung, brachte aber andererseits die Chance, Schwefelsäure herzustellen, die zum Beispiel zur Herstellung von Sprengmitteln und Munition benötigt wurde.

1857 wurde die erste Schwefelsäure in der Kupferkammerhütte in Hettstedt gewonnen. Die Schwefelsäureproduktion wurde immer weiterentwickelt, denn die militärischen Ambitionen des Deutschen Reiches und besonders der Ausbruch des Ersten Weltkrieges erforderten immer mehr Schwefelsäure für die Herstellung von Munition ((Daher auch der regional verwendete Name Dynamitfabrik für die Waldsiedlung bei Mansfeld (OT Leimbach). Hier war eine Munitionsfabrik untergebracht. Das Gelände bot sich für eine bombensichere und versteckte Anlage einer solchen Fabrik gerade zu an.)).

Eng mit der Gewinnung der Schwefelsäure ist auch die des Elementes Selen verbunden. Selen ist wegen seiner halbmetallischen Eigenschaften vielseitig einsetzbar, zum Beispiel zur Glas- und Gummiherstellung und für die Halbleiterherstellung, die natürlich zu dieser Zeit keine Rolle spielte. Selen fand sich als Oxid in den Stäuben der Schmelzöfen und als reines Element im Bleikammerschlamm, und das in nicht unbeträchtlichen Konzentrationen. Daraus ließen sich für damalige Verhältnisse große Mengen Reinselen herstellen, allerdings nur unter Laborbedingungen.

Mit einem zunehmenden Bedarf an Nickel, der zum Beispiel für hochfeste und rostfreie Stähle oder als Katalysator für die Erdölverarbeitung Verwendung findet, fand auch das im Kupfererz gebundene Nickel einen Absatz. Die Nickelpreise waren hoch und die Nickelgehalte erschwerten obendrein den metallurgischen Prozess der Verarbeitung des Kupfers. Deshalb begann man ab etwa 1850 mit Versuchen, auch das Element Nickel geldbringend zu extrahieren. Zuerst wurde das Nickel über den Umweg von Kupfervitriol (Kupfersulfat) mit Hilfe von Schwefelsäure gewonnen. Später wurde auch ein elektrolytischer Prozess angewandt.

Mit dem Einführen der Elektrolyse wurde ein weiteres und zudem sehr wertvolles Element des Kupferschiefers nutzbar: das Gold.

Mit einem zunehmenden Einsatz von Großöfen auf den Kupferhütten wurde auch mehr Augenmerk auf die wegen der deutlich höheren Temperaturen jetzt in großen Mengen anfallenden Flugstäube gelegt. Diese waren einerseits extrem umweltschädigend, denn sie konnten bis zu 50% Blei, 18% Zink und 1,5% Arsen enthalten. Andererseits waren sie aber wegen dieser Gehalte an Metallen und Halbmetallen auch kommerziell interessant. So wurde ab 1850 zunehmend darauf geachtet, dass die Flugstäube nicht ungehindert in die Atmosphäre gelangen.

Zuerst war nur das Blei gewinnbringend zu erzeugen. Zink konnte erst nach 1900 durch spezielle Verfahren als Zinkvitriol (Zinksulfat) wirtschaftlich verwertet werden. Vorher spielte es wegen zu geringer Qualität keine Rolle.

Bemerkenswert ist in diesem Zusammenhang noch die Nutzung des im Kupferschiefer vorkommenden Kohlenstoffs. Ab Mitte des 19. Jahrhunderts wurde dieser in Form des bei der Verhüttung anfallenden Gichtgases zum Antrieb von Gasmotoren, Feuerungen und Lufterhitzern verwendet. Bei der Verhüttung des Kupferschiefers fielen zudem beträchtliche Mengen Schlacke an – doch dazu später mehr.

Die Nutzung des Kupferschiefers in der Neuzeit

Mit einem zunehmenden Bedarf an Stahlerzeugnissen wurden weitere Elemente des Kupferschiefers interessant. Insbesondere Molybdän, das dem Stahl eine höhere Festigkeit und Temperaturbeständigkeit verleiht, und Cobalt ((Jeder Handwerker kennt WIDIA – Wie Diamant. Es handelt sich dabei um eine Legierung aus Cobalt und Wolframcarbid.)), das Legierungen eine besondere Härte gibt, wurden nun gewonnen. 1911 wurde in Teutschenthal deshalb ein Werk zur Gewinnung dieser beiden Elemente gegründet ((Um 1900 wurden weltweit nur etwa 130 Tonnen Molybdän erzeugt. 1914 waren es bereits etwa 500 Tonnen. Der Ausbruch des Ersten Weltkrieges schuf einen stetig wachsenden Markt für den Stahlveredler Molybdän. Fatalerweise war hier wirklich „des einen Brot des anderen Tod“.)).

Diese Elemente sind in der so genannten „Ofensau“ vorhanden. Die Ofensau ist ein festes Stoffgemisch, das neben Schlacke bei der Kupferschieferverhüttung anfällt. Diese Ofensau besteht hauptsächlich aus Eisen. Daneben enthält sie größere Mengen Kupfer, Nickel und Silber, aber auch bis zu 3% Cobalt und bis zu 8% Molybdän. Daneben sind noch Gold, Rhenium, Gallium und weitere Elemente enthalten ((Natürlich wurde auch die Ofensau vorher nicht einfach entsorgt, sondern immer wieder in den Prozess zurückgeführt.)).

Später wurden auch noch Antimon, das als Element mit halbmetallischen Eigenschaften als Legierungselement für Lagerwerkstoffe und Bleiakkus Verwendung fand, gewonnen. Auch das Arsen, zum Beispiel als Zugabe zu Munition, Pflanzenschutzmittel oder medizinische Präparate, wurde nun wirtschaftlich herstellbar.

Ein weiteres Metall, das erst 1925 entdeckt wurde, und heute wegen seiner interessanten Eigenschaften technisch wichtig ist, ist das Rhenium. Es ist das Metall mit dem zweithöchsten Schmelzpunkt ((Wolfram schmilzt bei 3410°C.)), der bei 3180° Celsius liegt und hat eine sehr hohe Dichte von etwa 21 Gramm je Kubikzentimeter. Zwischen 1929 und 1932 wurden in Staßfurt einige hundert Kilogramm Rhenium hergestellt ((Im Jahre 1929 existierte weltweit nur 1 Gramm Rhenium.)). Zunächst war dies wegen des hohen Preises ein lukratives Geschäft, zumal gleichzeitig Gallium ((Gallium ist heute in vielen Halbleitern, Transistoren, Thyristoren und Lasern vorhanden. Das Metall ist bereits bei 30 °C flüssig. Daneben gefriert es beim Unterkühlen und dehnt sich aus, so wie Wasser auch.)) anfiel. Ein wirklicher Markt für Rhenium entwickelte sich zu dieser Zeit jedoch nicht und so wurde 1932 die Rheniumproduktion wieder eingestellt. Erst 1948 wurde die Herstellung von Rhenium wieder aufgenommen, aber mit einem neuen Verfahren. Bei diesem Verfahren fielen auch Kadmium, Thallium und Jod an. Daneben wurden auch sehr geringe Mengen Platin und Palladium unter Laborbedingungen erzeugt.

Ein weiteres Element, das auch kriegsbedingt guten Absatz fand war das Vanadium. Vanadium hat eine sehr hohe Zugfestigkeit und eignet sich daher ebenfalls als Stahlveredler. Ab 1942 ging in Eisleben eine neue Vanadieranlage in Betrieb. Ab 1959 wurde auch noch Germanium, das in der Halbleiterindustrie gebraucht wurde, gewonnen. Aber bereits 1970 wurde die Produktion von Germanium wieder eingestellt, weil es nicht mehr in dem Maße benötigt wurde. Silizium hatte das Germanium in der Halbleitertechnik weitgehend verdrängt.

Die Nutzung der Schlacke im Mansfelder Revier

Bei der Verhüttung des Kupferschiefers fielen beträchtliche Mengen Schlacke an. Noch heute zeugen die großen Schlackehalden von der großen Leistung der Berg- und Hüttenleute des Mansfelder Landes. Schon immer gab es Versuche, das Abfallprodukt Schlacke einer sinnvollen Nutzung zuzuführen.

Eine erste Verwendung ergab sich Form von Blähschlacke. Sie entstand praktisch als Abfallprodukt, indem die noch halbflüssige Schlackebrocken von den Herden über den immer mit Flugstaub Boden der Rohhütten gezogen wurden, um sie zu entsorgen. In vielen alten Häusern im Mansfelder Land finden sich diese Blähschlacken wieder, denn die Mansfelder Hüttenleute nahmen nach jeder Schicht einen Teil dieser Blähschlacken mit nach Hause.

Die Schlacke war nicht leicht weiterzuverarbeiten. Eine gerichtete Erstarrung und damit ein fester Stein konnte nur durch eine langsame Abkühlung erreicht werden. 1795 reichte der Gerbstedter Hüttenarbeiter Müller einen Vorschlag zur Herstellung einer zähen Schlacke ein. Selbst ein Oberbergrat beschäftigte sich mit diesem Vorschlag, für so wichtig wurde die Angelegenheit angesehen. Der Vorschlag wurde im Mai 1796 vom Preußischen König persönlich abgelehnt. So fertigte eben jeder der Ofenarbeiter weiter während der bezahlten Arbeitszeit seine privaten Schlackesteine.

Erst über 50 Jahre später begann man sich wieder ernsthaft mit der Herstellung von Schlackesteinen zu beschäftigen. 1864 wurde der erste, durch Tempern hergestellte Schlackestein erzeugt ((Tempern ist der Fachbegriff für das sehr langsame und gezielte Abkühlen eines glühenden Werkstoffes.)). Damit begann gleichzeitig die industrielle Herstellung von Steinen, insbesondere für die Pflasterung von Straßen, aus Mansfelder Schlacke. Straßen, die mit diesen Steinen gepflastert wurden, halten praktisch ewig. Das Straßenbild etlicher Orte im Mansfelder Land wurde über Jahrzehnte von diesen Pflastersteinen geprägt ((Nach der Wiedervereinigung wurde in den Dörfern und Städten oft das intakte und vor allem strapazierfähige Schlackepflaster durch weniger haltbare Betonriegel ersetzt)).

Mit der Inbetriebnahme der Krughütte bei Eisleben wurde die Steinherstellung in großtechnischem Maße betrieben. Die Produktion stieg ständig an, auch weil immer neue Absatzmärkte erschlossen wurden. Nach Holland konnten zum Beispiel beträchtliche Mengen der Steine zur Befestigung der Deiche verkauft werden.

Als in den 60er Jahren des 20. Jahrhunderts die Fördermengen an Kupferschiefer stiegen und damit auch der Anfall des Abfallproduktes Schlacke, wurden weitere Anwendungsfelder erschlossen. So wurde die Schlacke als Zuschlagstoff in der Zementindustrie verwendet. Außerdem wurden in großem Stil Wickelschlacken ((Diese Wickelschlacken waren sehr groß, höllisch schwer, schafkantig und unhandlich. Für den Bau waren sie eigentlich ungeeignet weil sie keine Feuchtigkeit aufnahmen und deshalb auf dem Mörtel schwammen. Als ich Kind war – ich bin Jahrgang 1971 – durften nur noch Kellerräume von Wohnhäusern mit diesen Schlacken gemauert werden, da diese leicht radioaktiv strahlten.)) hergestellt. Außerdem wurde das Material in mehr oder weniger stark gemahlener Form als Schotter im Straßenbau eingesetzt. Für diesen Anwendungsfall werden auch heute Schlackehalden abgebaut.

An dieser Stelle sei noch auf eine Besonderheit im Mansfelder Land verwiesen: die so genannten Kornflaschen. Kornflaschen sind unterirdische Getreidespeicher mit der Form einer Flasche. Sie sind bei einem Durchmesser von etwa 5 Metern etwa 9 Meter hoch. Errichtet wurden diese Kornflaschen aus der Mansfeldschlacke.

Durch die Kornspeicher war die Knappschaft in der Lage, ihren Berg- und Hüttenleuten Brot zu günstigeren Preisen als auf dem freien Markt anzubieten. Das ist deshalb bedeutsam, da die Arbeiter seinerzeit von den Löhnen praktisch nur die überlebensnotwendigsten Dinge finanzieren konnten. In der Nähe von Friedeburg, in der Ortsmitte von Friedeburgerhütte, sind noch heute Reste dreier solcher Kornflaschen zu sehen.